Привет студент. Опорные подшипники турбины

Подшипники - это технические устройства, которые служат опорой для вращающихся осей и валов. Они способны принимать радиальные и осевые нагрузки, непосредственно воздействующие на ось или вал, и затем передавать их на раму, корпус или другие части конструкции. Задача подшипника в то же время - удерживать вал в пространстве, давая ему возможность свободно качаться, вращаться или линейно перемещаться с минимальной потерей энергии. От качества этого устройства зависят работоспособность, и, конечно же, долговечность машины.

Виды подшипников

Исходя из принципа работы, все устройства подразделяются на газодинамические, гидростатические, газостатические, гидродинамические, магнитные, скольжения и качения. Последние два вида, как правило, применяются в машиностроении. состоит из сепаратора и двух колец, который разделяет их. По внешней части внутреннего кольца и внутренней части внешнего проходит желобок - это дорожка, по которой катаются тела качения (ролики или шарики), когда устройство задействовано в работе.

По восприятию нагрузки разделяют радиальные (для радиальной и малой осевой нагрузки), упорные (для осевой нагрузки), упорно-радиальные (для осевой и малой радиальной нагрузки) и радиально-упорные подшипники (для комбинирования осевой и радиальной нагрузки).

По числу рядов для шариков или роликов выделяют однорядные, двухрядные и многорядные устройства. В зависимости от способности компенсировать имеющиеся перекосы валов, разделяют несамоустанавливающиеся подшипники, которые допускают взаимный перекос колец до восьми градусов, и самоустанавливающиеся (перекос до четырех градусов).

Условное обозначение

Российская маркировка таких устройств состоит из условного обозначения, стандартизованного в соответствии с ГОСТ 3189-89, а также из кода завода-изготовителя. Таким образом, маркировка включает семь цифр основного обозначения (если значения признаков нулевые, может быть сокращена до двух знаков) и дополнительного, расположенного справа/слева от основного. В случае расположения слева оно всегда отделяется знаком "-" (тире), а если справа, то начинается с какой-нибудь буквы. Чтение всегда осуществляется справа налево, будь то радиальные или упорные подшипники.

ГОСТ предписывает располагать элементы маркировки в определенной последовательности. Так, сначала указывается серия ширин (одна цифра), затем конструктивная разновидность (две цифры), далее тип подшипника (одна цифра), серия диаметров (одна цифра) и условное обозначение внутреннего диаметра (две цифры).

Где используется упорный подшипник?

Машин, в которых отсутствуют вращающиеся детали, очень мало. Такие части, как барабаны, рычаги, колеса, оси, валы и т. д., как правило, обязательно имеются - это знают все, кто имеет дело с автомобилями. А значит, и без подшипников здесь не обходится. Любое транспортное средство нуждается в хорошем уходе и периодическом ремонте, вот и эти устройства приходится время от времени менять. Но упорный подшипник - не только непременный атрибут автомобиля, он применяется в металлургическом, энергетическом оборудовании, машинах горнодобывающей отрасли. Такого рода конструкции позволяют усилить скоростные качества той или иной детали, поэтому их часто используют в центрифугах, автомобильных колесах, червячных редукторах, шпинделях и прочем.

Шариковые и роликовые упорные устройства

Шариковый упорный подшипник предназначается для восприятия осевых нагрузок, он является несамоустанавливающимся. Выпускают однорядные устройства, которые воспринимают осевую одностороннюю нагрузку, и двухрядные - воспринимают двустороннюю. Такие конструктивные узлы находят применение в вертикальных валах, домкратах, вращающих центрах станков, режущих металл.

Подшипник упорный роликовый используется тогда, когда действует очень большая осевая нагрузка. Эти устройства могут быть трех видов:

- с коническими роликами - предназначены для работы при крайне высоких нагрузках, повышенных скоростях вращения, ударах;

- с цилиндрическими роликами - применяются для работы на небольших скоростях, но при значительных нагрузках;

- со сфероконическими роликами - обладают свойствами самоустанавливаемости, могут нести значительные осевые и радиальные нагрузки.

Роликовый упорный подшипник используется в упорных блоках прошивных станов, экструдерах, тяжело нагруженных вертикальных валах, генераторах переменного тока. Кроме того, он является частью поворотных узлов металлургического оборудования.

Радиально-упорные подшипники

Эти устройства также применяют в разных сферах промышленности: машино- и танкостроении, химической отрасли и других. Данные конструктивные узлы способны воспринимать сразу оба вида нагрузки: и осевую, и радиальную. Ее максимальная величина напрямую зависит от того, под каким углом соприкасаются тела качения с дорожками качения. Возможно использовать радиально-упорный подшипник, имеющий четырехточечный контакт. Однако следует отметить, что в общетехнических отраслях наибольшее распространение получили однорядные и двухрядные устройства.

Разновидности радиально-упорных подшипников

Конструктивные узлы могут выполняться в разных вариантах. Подшипник радиально-упорный шариковый может быть открытым или же иметь защитную металлическую шайбу или контактное уплотнение. Устройства с четырехточечным контактом обладают разъемными внешними или внутренними кольцами и больше подходят для осевых нагрузок. Подшипник радиально-упорный шариковый зачастую оснащается сепаратором из стеклонаполненного полиамида. Но встречаются также конструктивные узлы с латунным точечным или стальным штампованным сепаратором. Такие подшипники воспринимают радиальную и осевую одностороннюю нагрузку. На внутреннем или внешнем кольце имеется скос со стороны тел качения, поэтому зачастую число роликов в данном варианте устройства превышает число шариков в соответствующем радиально-упорном конструктивном узле. Этот подшипник способен воспринимать большую нагрузку, нежели радиальный аналогичного типоразмера.

Роликовый радиально-упорный подшипник, как правило, имеет тело качения конического типа. За счет расположения роликов к оси вращения под определенным углом такой тип устройства способен воспринимать комбинированные нагрузки. В то же время радиально-упорный конический подшипник обладает гораздо более низкой допустимой частотой вращения, чем конструктивный узел с цилиндрическими роликами. Уровень принятия осевых нагрузок определяется углом конусности: при его увеличении уменьшается радиальная нагрузка, и вследствие этого увеличивается действующая осевая. При желании использовать такие подшипники нужно убедиться, что отсутствует перекос гнезд опор и оси вала, в которые они устанавливаются.

Варианты роликовых радиально-упорных конических устройств:

- 7000 - основной;

- 27000 - с высоким углом конусности;

- 97000 - двухрядный;

- 77000 - четырехрядный.

Типы 27000 и 7000

Предназначены для восприятия радиальных и осевых односторонних нагрузок. Такие конструктивные узлы нуждаются в регулировке осевых зазоров и монтаже внешних колец - как в процессе установки, так и во время эксплуатации.

Тип 97000

Эти устройства способны воспринимать односторонние и двухсторонние радиальные и осевые нагрузки одновременно. Если требуется изменить радиальный или осевой зазор, в подшипнике подшлифовывается дистанционное кольцо, установленное посередине внутренних колец. Максимальная нагрузка в конструктивных узлах такого типа в 1,7 раз превышает ту, что допустима для однорядных подшипников.

Тип 77000

Устройства данного вида предназначены для восприятия значительных радиальных и незначительных двусторонних осевых нагрузок. Такой конструктивный узел может выдержать гораздо большее действие радиальных сил, нежели соответствующий однорядный.

Выбор подшипника

При выборе типа и размера устройства следует учитывать следующие факторы:

- характер нагрузки (переменная, ударная, вибрационная, постоянная);

- необходимый ресурс (в миллионах оборотов или часах);

- направление и значение нагрузки (осевая, радиальная, комбинированная);

- состояние окружающей среды (запыленность, температуру, кислотность, влажность);

- частоту вращения кольца конструктивного узла;

- особые требования, которые зависят от конструкции подшипника (требуемые габариты, свойства самоустанавливаемости, снижение шума и т. п.).

Габариты и классы точности

Такие устройства имеют размерные серии. По габаритным размерам они делятся на тяжелые/средние/легкие/особо легкие/сверхлегкие, а по ширине - на особо широкие/широкие/нормальные/узкие. Наиболее распространенными являются средние, легкие и особо легкие разновидности.

Выделяют конструктивных узлов: сверхпрецизионный/прецизионный/высокий/повышенный/нормальный. Выпускают также подшипники, у которых класс точности ниже нормального (самые неточные) или выше сверхпрецизионного (самые точные). В зависимости от этого параметра и иных дополнительных требований, таких как уровень вибрации и прочее, все устройства подразделяют на категории: классы А, В, С.

В заключение дадим расшифровку условных обозначений типов подшипников:

- 0 - радиальный/шариковый;

- 1 - радиальный/шариковый сферический;

- 2 - радиальный/роликовый с цилиндрическими короткими роликами;

- 3 - радиальный/роликовый со сферическими роликами (бочкообразной формы);

- 4 - радиальный/роликовый с игольчатыми или цилиндрическими длинными роликами;

- 5 - радиальный/роликовый с витыми роликами;

- 6 - радиально-упорный/шариковый;

- 7 - конический/роликовый;

- 8 - упорно-радиальный/шариковый, упорный/шариковый;

- 9 - упорно-радиальный/роликовый, упорный/роликовый.

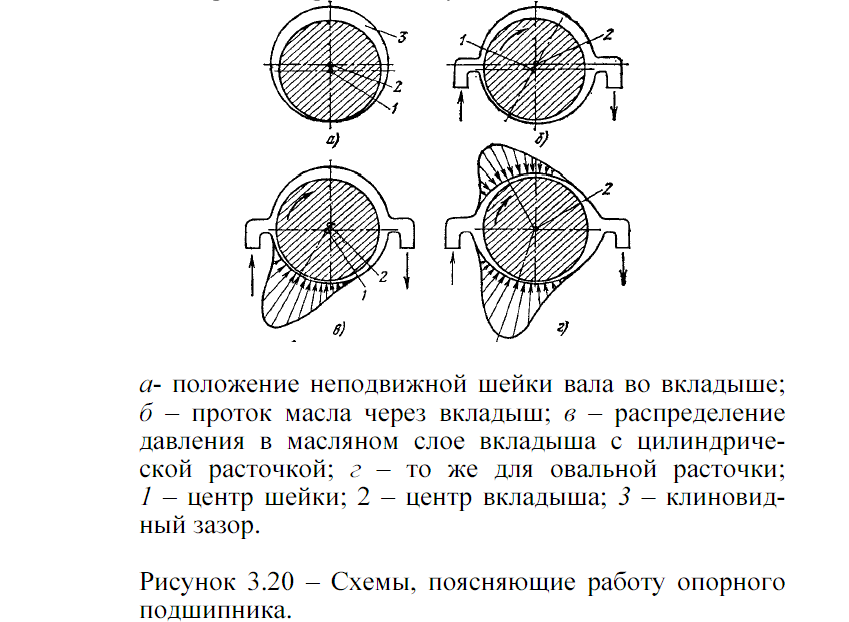

Необходимое положение вращающегося ротора относительно деталей статора обеспечивают подшипники турбины, воспринимающие усилия, действующие на ротор.Как правило, в турбостроении применяются подшипники скольжения, которые хорошо сопротивляются статическим и динамическим нагрузкам при высоких окружных скоростях, долговечны и надежны.Между расточкой вкладыша подшипника и шейкой вала при его вращении возникает полусухое (полужидкостное)трение, для уменьшения которого расточку вкладыша покрывают баббитом (антифрикционный сплав), а в качестве смазки –нефтяное турбинное масло марки 22, которое является еще и охладителем трущихся поверхностей.

К конструкции подшипников предъявляется ряд требований:

Работа подшипника должна быть исключительно надежной, т.к. аварии с подшипниками влекут большие повреждения проточной части и уплотнений;

Конструкция должна обеспечивать наибольшую экономичность турбины, т.к. работа и состояние подшипниковобеспечивают оптимальные зазоры в уплотнениях и проточной части, что непосредственно влияет на к.п.д. турбины;

Работа сил трения в смазочном слое подшипника должна быть минимальной, т.к. она совершается за счет энергии вращения вала.Радиальные нагрузки, возникающие от собственного веса ротора, его неуравновешенности, расцентровки от несбалансированных сил в проточной части, особенно при парциальном подводе пара, неправильной работы соединительной муфты (гибкой, полужесткой) или редукторной связи (при наличии редуктора), воспринимают упорные подшипники .Схема опорного подшипника, поясняющая его работу,показана на рисунках 3.19 и 3.20

Шейка вала 1 вращается в расточке вкладыша 2 , диаметр которой несколько больше диаметра шейки вала.Вкладыш, состоящий из двух половин, устанавливается вкорпусе 7 на опорных колодках 6 так, чтобы оси расточки вкладыша и концевых и диафрагменных уплотнений совпадали. В расточку вкладыша по трубопроводу 9 подается масло от насоса. Между шейкой вала и расточкой вкладыша образуется масляная пленка , на которой вращается вал.Подача масла в подшипник регулируется ограничительной шайбой 8 . На крышке корпуса 4 установлен аварийный бачок, в который по трубе 5 поступает масло.

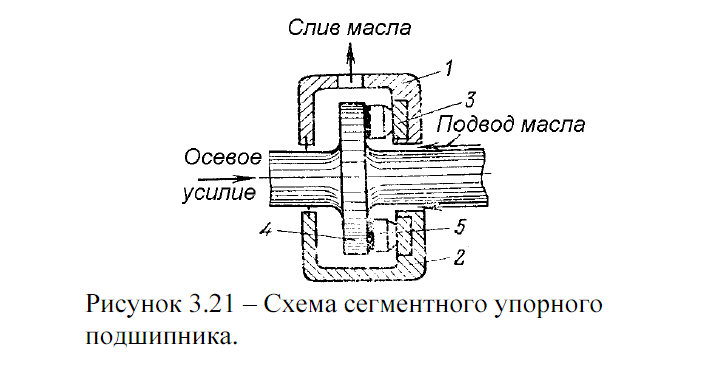

В случае прекращения подачи масла в подшипник (при аварии в маслосистеме) турбогенератор защитой отключается от сети и прекращается подача пара в турбину. Обороты постепенно снижаются и масло в подшипник будет поступать из аварийного бачка. На рисунке 3.20, б, в, г видно как при увеличении оборотов шейка вала увлекает под себя масло и между ней и расточкой появляется устойчивый масляный слой (клин),благодаря которому шейка вала как бы «плавает».Для установки ротора в осевом положении и восприятия осевых усилий, которые меняются при переходных процессах (изменения параметров, сбросы, набросы нагрузки), изменениях зазоров в проточной части (в уплотнениях, при заносе солями) служит упорный подшипник .В паровых турбинах используют только сегментные упорные подшипники (рисунок 3.21).Внутри вкладыша, состоящего из двух половин 1и2,соединяемых горизонтальными фланцами, расположено кольцо 3, на котором установлены упорные колодки 5. На валу турбины имеется упорный диск (гребень), прилегающий своим торцом к поверхностям упорных колодок, залитых баббитом. Упорный диск (гребень) изготавливается заодно с валом или бывает насадным.

К упорным колодкам подается масло, заполняющее весь вкладыш и вытекающее в верхней половине вкладыша. Таким образом, гребень 4 вращается в масляной ванне и придавливается осевым усилием к поверхности колодок.Между гребнем и колодками образуется несущий слой масла, исключающий металлический контакт поверхностей колодок и гребня и обеспечивающий малые потери на трение и незначительный износ колодок.

Изображенный на рисунке 3.21 подшипник можно использовать только при условии, что осевое усилие направлено всегда слева направо.Кроме того, при большом зазоре слева от гребня при малейшем сдвиге ротора влево произойдет повреждение уплотнений и проточной части. Поэтому в упорных подшипниках кроме основных (рабочих) колодок устанавливают дополнительные (установочные) колодки с противоположной стороны гребня. С их помощью устанавливают осевой разбег ротора между колодками.

При сборке его устанавливают в пределах 0,5-0,6 мм, а в работе он будет 0,4-0,5 мм.В крупных многоцилиндровых турбинах различия в работе колодок не существует, т.к. осевое усилие может менять свое направление при изменении режима работы.Упорный подшипник должен обладать абсолютной надежностью, т.к. выход его из строя влечет за собой тяжелые повреждения проточной части.

Часто упорный подшипник объединяют с опорным,т.е. получается комбинированный опорно-упорный подшипник.Вкладыши опорных и упорных подшипников помещают в корпуса, устанавливаемые на фундамент, или присоединяемые непосредственно к корпусу турбины.В корпусе подшипника (обычно первого) размещают главный масляный насос, элементы системы регулирования и защиты турбины.

1. Вкладыши опорных и опорно-упорных подшипников

К вкладышам подшипников предъявляются жесткие требования в отношении малых потерь на трение, прочности в работе и долговечности.

Для уменьшения потерь, на трение вкладыши заливают лучшим антифрикционным сплавом — баббитом. Нижние половины вкладышей подвергаются наибольшему давлению подлежат заливке баббитом марки Б83 (по ГОСТу 1320—55) в котором количество олова составляет около 83%. Верхние половины вкладышей стационарных турбин по условиям работы (в отли-чие от судовых турбин) можно было бы заливать менее качественным, но зато более дешевым, баббитом Б16 в котором основа является свинцовой, а количество олова составляет всего 16%. Однако применение в этом случае баббита Б16 часто на практике приводит не к экономии средств, а наоборот, к большим потерям, главным образом из-за смешивания Б83 с Б16 при растачивании вкладышей. Наряду с этим создается опасность загрязнения баббита Б83 баббитом Б16 и на заливочном участке, а кроме того, исключается возможность центробежной заливки вкладышей. Поэтому лучше всего использовать только одну марку баббита — Б83 как для нижних, так и для верхних половин вкладышей подшипников.

Подшипники турбин можно разделить на две основные группы: опорные и опорно-упорные. Вкладыши опорных подшипников бывают нерегулируемые (рис. 1) и регулируемые (рис.2). Регулировка положения вкладышей осуществляется изменением толщины прокладок 2 между телом вкладыша и опорными подушками 1. Таких подушек обычно бывает четыре: три в нижней половине и одна в верхней.

Нерегулируемые вкладыши плотно устанавливаются в расточке корпуса подшипника, а смещение оси отверстия вкладыша, необходимость чего может возникать при центровке ротора турбины, достигается за счет эксцентричного растачивания отверстия во вкладыше. Вкладыши такой конструкции применяются в основном на вспомогательных механизмах и в судовых турбинах. У некоторых вкладышей такой конструкции по обеим сторонам имеются выточки К (см. рис. 168) или выступы, которые обрабатывают при окончательном растачивании отверстия после подгонки по месту наружных посадочных поверхностей вкладыша. Эти выточки расположены концентрично отверстию и являются контрольными.

Рис. 1.Опорный нерегулируемый вкладыш

3азор 0,02-0,04

Рис. 2. Опорный регулируемый вкладыш

Некоторые вкладыши судовых турбин, как например, покаянный на рис. 168, имеют с обоих концов также бронзовые (пояски а шириной 10—25 мм, не заливаемые баббитом. Пояски эти предназначены для предупреждения оседания ротора в случае выплавления баббита и протачиваются по диаметру, большему, чем диаметр расточки по баббиту, на 1,5 мм.

В конструкциях вкладышей, несмотря на их внешнее разли¬чие, имеется много однотипных элементов, порождающих общность технологических задач при их обработке.

Рассмотрим, в качестве примера, типовой технологический процесс обработки вкладыша, показанного на рис. 169. Вкладыши отливаются из чугуна СЧ 21-40, стали 25Л или из бронзы -в зависимости от условий работы (например, из бронзы изготовляются вкладыши подшипников судовых турбин). Наиболее целесообразным видом заготовок является литье из двух половин, но применяются также и кованые заготовки. На меха¬ническую обработку заготовки поступают термически обработанными.

Этапы обработки вкладыша в порядке их выполнения приведены ниже.

1. Обрубка и тщательная очистка литья в дробеструйных камерах.

2. Строгание или скоростное фрезерование разъемов верхней и нижней половин.

3. Припиловка разъемов и сборка двух половин в хомут для точения.

4. Предварительная обработка снаружи и по торцам с припуском по 5 мм на сторону. Отверстие растачивается по наименьшему диаметру с припуском 10 мм на сторону.

5 и 6. Разметка и предварительное сверление отверстий в разъемах. В верхней половине отверстия под контрольные болты сверлятся с припуском 4 мм на диаметр. Обе половины стягивают хомутом и через отверстия в верхней половине обрабатывают отверстия в нижней половине (после выполнения этапа 17).

7. Фрезерование выемок радиусом R в обеих половинах для головок болтов. Высоту выемок выдерживают от плоскостей разъемов.

8. Рассверливание отверстий, имеющих свободный размер, в плоскости разъемах обеих половин.

9. Припиловка разъемов обеих половин и сборка их на болты.

10. Окончательная обработка под заливку баббитом и предварительная обработка снаружи с припуском 3 мм на сторону.

11 и 12. Разметка и долбление пазов для подушек с припус¬ком 0,2 мм на сторону.

13 и 14. Разметка и сверление отверстия для подвода масла в нижней половине.

15. Заливка баббитом раздельно по половинам. Места, под.лежащие заливке, ограничиваются по торцам вкладыша полукольцами, соединенными между собой центральными бол¬тами. Для получения требуемой толщины слоя баббита, между полукольцами зажимают на одинаковом расстоянии от стенок вкладыша лист железа, выгнутый по цилиндру.

16. Строгание или фрезерование плоскостей разъема и установочных площадок. Пригонка пазов по подушкам и шабрение оснований пазов и подушек. Клеймение номеров пазов и по-

душек. Плоскости разъемов тщательно шабрятся, допускается зазор не свыше 0,05 мм. Такая пригонка вызвана необходимостью устранения протечки масла наружу через стыки половин вкладышей. Пригонка осуществляется с зазором не свыше 0,03 мм.

17.Разметка отверстий в лазах по отверстиям подушек.

18.Сверление отверстий в пазах для крепления подушек; сверление и развертывание отверстий под контрольные болты в плоскостях разъема. Обе половины собирают на болты.

Вначале сверлят и развёртывают два диаметрально противоположных отверстия, уста-навливают в них контрольные болты и затем сверлят и развертывают остальные отверстия.

16. Нарезание отверстий для крепления подушек, установка подушек и контрольных болтов. Подушки устанавливают согласно клеймению. Под каждую подушку подкладывают по две прокладки толщиной 2 мм.

20. Окончательное растачивание отверстий и обтачивание вкладышей снаружи. Подрезка

торцов согласовывается с данными паспорта растачивания под заливку. Такая увязка необходима для обеспечения опреде¬ленной толщины слоя баббита в торцовой плоскости.

21. Разборка вкладыша на две половины.

22. Растачивание в верхней половине выемки В.

23 и 24. Разметка всех отверстий на торцовых поверхностях, на разъемах и под разделку масляных карманов; сверление отверстий.

25 и 26. Фрезерование канавок и масляных карманов; нарезание отверстий и разделка масляных карманов.

27. Контроль ОТК-

На рис. 3изображен комбинированный самоустанавливаю-

Рис. 3. Комбинированный опорно-упорный подшипник и его установка п корпусе:

1— вал; 2 — установочные колодки; 3 — упорный диск; 4 — рабочие колодки; 5 — установочные полукольца; 6— подушки; 7- обойма шаровая; 8 — опорная часть вкладыша;9— амортизатор; 10— размеры установочных колец, выдерживаемые при сборке по замераи с места

щийся вкладыш переднего опорно-упорного подшипника в сборе с обоймой. Заготовка для вкладыша отливается из двух поло¬вин. Материал заготовки — серый чугун марки СЧ 32-52 или сталь ЗОЛ. Обработка этого вкладыша, имеющего шаровую-наружную поверхность, аналогична обработке вкладыша с ци¬линдрической поверхностью. Рассмотрим только те операции, которые различны вследствие конструктивных особенностей эшх типов вкладышей.

При обточке вкладыша под заливку отверстие обрабатывает¬ся окончательно - торцы с припуском 5 мм на сторону, а ша¬ровая сфера с припуском 2 мм на сторону. Обработка произво¬дится на токарном или карусельном станке при использовании копира. При внедрении шлифования шаровых поверхностей отпадает необходимость в достижении высокой точности шаро¬вых поверхностей после точения. Для последующего шлифова-ния оставляют припуск 0,15—0,25 мм на сторону. Большие припуски оставлять не следует, так как это увеличило бы тру¬доемкость шлифования.

Проверка диаметра шара производится микрометром по трем направлениям: посередине обработанного участка сферы и двум крайним точкам.

2. Вкладыши гребенчатых и сегментных упорных подшипников

Упорные подшипники воспринимают осевое давление ротора и но допускают его перемещений в осевом направлении.

Наиболее распространенными в турбиностроении типами упорных подшипников являются гребенчатые вкладыши -сегменты Митчелла, однако в отечественных турбинах гребенчатые вкладыши не применяются. Подшипники Митчелла имеют большое примене-ние в современных крупных турбинах. Основной принцип их действия заключается в разделении опорной поверхности на ряд сегментов с целью получения клинообразных масляных слоев.

Изображенный на рис. 3 комбинированный опорно-упорный подшипник является ти-пичным представителем сег¬ментных подшипников системы Митчелла. Установочные 2 и рабочие 4 колодки называются также сегментами. Они расположены по обеим сторонам упорного гребня и воспринимают двусторонние осевые усилия. Рабочие поверхности сег-ментов залиты баббитом. Входные кромки сегментов закруглены во избежание наруше-ния масляного слоя. Толщина слоя баббита в сегментах должна быть меньше минималь-ного осевого зазора Ниже приводится технология обработки сегмента упорного подшип-ника этого типа (рис. 4).

Сегменты имеют ряд канавок в сечении, имеющим вид ласточкина хвоста, что обеспечи-вает лучшее крепление слоя баббита.

Канавки 1 расположены в определенном интервале друг от друга по окружности, а канавки 2 расположены в радиальном направлении. При обработке плоскостей 3 и 4 не параллельность допускается в пределах 0,02 мм, а разница в толщине колодок одного комплекта по размеру 70+0,35 мм не должна превышать 0,01 мм. Заготовка для колодки берется в виде кольца. Мате-риал—латунь марки ЛМцА 57-3-1 и баббит Б83.Порядок этапов обработки сегментов следую-щий.

1. Обтачивание кругом предварительно с припуском 2 мм на сторону. Обработка ведется только по цилиндрическим поверхностям и выполняется (учитывая крупные размеры деталей)

на карусельных станках.

2. Обтачивание окончательное. Кольцо устанавливается канавками вниз и кре-пится кулачками в распор по диаметру 385 мм. Обрабатывают наружную поверх-ность и контур верхней торцовой плоскости (диаметры 890 ; 530+0-14 и скосы). Обра-батывают торцовую плоскость со стороны канавок.

Рис. 4. Сегмент главного упорного подшипника судовой турбины

обработке. Кольцо переставляют в кулачках обработанной торцовой плоскостью вниз; установку проверяют индикатором по наружному диаметру и по обработанному пояску (10 мм) торцовой плоскости со стороны канавок. Обрабатывают верхний торец, строго выдержи-вая аксиальные размеры 25-0,14 и 67+0,25 и по окружности прорезают канавки 1 Канавки сначала прорезают прямыми прорезными резцами, а затем резцами по форме ласточкина хвоста. Работа ведется на карусельном станке.

3. Разметка радиальных пазов 2 и мест разрезки на сегменты. На торцовой плоскости, не подлежащей заливке, наносят риски для окончательного строгания боковых сторон под уг-лом 45°. Контур размечают по шаблону.

4. Строгание пазов 2 под заливку и разрезка кольца на две половины. Работа ведется на продольно-строгальном станке. Если пазы 2 не сквозные, то их фрезеруют после разрезки кольца на сегменты.

5. Разрезка на долбежном станке полуколец на сегменты и обработка их по контуру. При малых габаритах колец операции 4 и 5 выполняют на горизонтально-фрезерном стан-ке. Обработку по контуру выполняют в последующих операциях или по разметке на вер-тикально-фрезерном станке или на горизонтально-фрезерном профильной фрезой.

6. Разметка скосов 5 со стороны торцовой плоскости, не заливаемой баббитом, и отверс-тий для крепления рымов.

7. Фрезерование уступов по размеру 17 мм.

8. Строгание скосов 5 на продольно-строгальном станке. При этом сегменты устанав-ливают в один ряд и производят одновременно снятие скоса по шаблону.

9. Сверление и нарезание резьбы в отверстиях для крепления рымов и опиливание острых кромок.

10.Заливка сегментов баббитом. Перед заливкой поверхность сегментов тщательно зачи-щают н производят лужение мест, подлежащих заливке. Сегмент устанавливают в фор-мочку, изготовленную из листового железа по его контуру. В местах прилегания формочки к сегменту прокладывают листовой асбест для устранения утечек баббита. Сегмент нагре-вают до температуры 200—250° С и заливают баббитом с припуском 4—6 мм.

11.Обработка плоскости, залитой баббитом. Во время точения аксиальный размер 28 выдер-живают с допуском 28+0,5. Обработку ведут на карусельном станке, установив несколько сег-ментов по окружности планшайбы станка. Крепление производят планками, прижимаю-щими сегменты к планшайбе за уступы размером 17 мм.. Одна планка прижимает одновременно два уступа двух соседних сегментов. Обработку ведут в две установки: сначала протачивают баббит, выдерживая размер 28, а затем зачищают опорную плоскость 4 в размер 70+0,5.

12 и 13. Разметка и фрезерование выемок 6 и 7 в плоскости, не залитой баббитом.

14, Шабрение плоскости, залитой баббитом. При этом выдерживают размер 28~0,14. Толщину сегментов проверяют индикатором, установленным на плите. Разность толщин в комплекте колодок не должна превышать 0,01 мм. Баббит проверяют на прочность прис-тавания к телу колодки, например с помощью керосина. При отставании баббита от по-верхности основного металла сегментов керосин появляется в образующихся щелях.

3. Заливка вкладышей баббитом

Заливка вкладышей баббитом — весьма ответственная операция, требующая точного соблюдения технологических режимов. При несоблюдении правил заливки наблюдаются случаи отставания баббита от тела вкладыша, появления трещин, раковин и других дефектов, в результате чего вкладыш стано¬вится непригодным для эксплуатации. Заливке предшествуют обезжиривание, травление и лужение.

Процесс обезжиривания проводится для удаления масла и керосина. После механической обработки вкладыш погружают на 15—20 мин в ванну с 10—15%-ным раствором каустичес-кой соды, нагретым до 80-—90° С. После этого его счищают стальной щеткой и промывают в горячей проточной воде для удаления грязи и щелочи. Если вкладыш имеет необрабаты-ваемые поверхности, то он предварительно очищается в пескоструйной камере. Далее вкла-дыш промывают и подвергают травлению.

Лужение обеспечивает лучшее соединение баббита с поверхностью вкладыша. Процесс лужения может быть осуществлен двояким способом; погружением всего вкладыша в ванну с расплавленным сплавом (50% олова и 50% свинца) или смазыванием паяльником тех по-верхностей, на которые будет наплавляться баббит.

Вкладыши диаметром 150—400 мм рекомендуется заливать центробежным способом. Вкладыши диаметром до 150 и свыше 400 мм необходимо заливать вручную, по отдельности каждую половину. Заливка вкладышей ручным способом производится при помощи прис-пособления (рис. 5). К торцам полуцилиндра прижимают полукруглые листы. Один лист при помощи планки опирается на торцовые плоскости вкладыша. Оба приставных листа при-жимают к торцовым плоскостям, вкладыша стяжным винтом. Полуцилиндр является стерж-нем при заливке и определяет толщину слоя баббита.

Припуски на механическую обработку вкладышей и рабочих колодок (сегментов Митчелл-ла) надо оставлять наименьшими. Практически достижимыми можно считать припуски 2—5 мм на сторону, в зависимости от размеров вкладышей.

Качество баббита тем лучше, чем меньше он находится в расплавленном состоянии. Плавку баббита производят в электропечи. Температура баббита перед заливкой должна быть в пределах 300—400° С, Нагрев контролируется пирометром. Поверхность расплавленного баббита защищают от окисления, посыпая ее измельченным сухим древесным углем, который должен быть просеян и очищен от пыли. Окислы, попадая в сплав, вызывают растрескивание баббита и отставание его от вкладыша. Перед заливкой вкладыш подогревают,

Рис. 5. Приспособление для заливки вкладыша баббитом:

1 — стержень;2 - плоскость:, 3 — планки; 4 — хомут; 5 — слой баббита; 6 — полый цилиндр; 7 и 8 — приставные листы; 9 — заливаемый вкладыш, 10 — асбестовая прокладка

для чего собранный вкладыш помещают в электропечь или подогревают на горне до температуры 200—2200С. Одновременно подогревают и приспособление. Затем вкладыш погружают в ванну для лужения. Холодный или малонагретый вкладыш не рекомендуется заливать баббитом. Такая заливка дает мелкозер¬нистое строение баббита, но он не достаточно прочно сцепляется с телом вкладыша.

4. Шаровые обоймы опорно-упорных вкладышей

Обоймы (рис. 6) предназначаются для установки в них вкладышей с шаровой поверхностью. Обойма устанавливается в цилиндр посадочными плоскостями подушек, закрепленных в пазах обоймы. Заготовкой для обоймы является поковка, состоящая из двух половин; материал заготовки — сталь 25 или отливка из стали 25Л.

Обработка обоймы состоит из следующих этапов,

1. Проверка поковки и разметка разъема для фрезерования.

2. Фрезерование разъема в обеих половинах.

3. Припиловка разъемов и сборка в хомут под точение.

5. Предварительная обработка с припуском 3 мм на сторону. Разметка для долбле-ния пазов под установочные подушки, разметка на разъеме верхней половины двух отверстий диаметром 22 мм и двух отверстий диаметром 25А.

6. Долбление пазов под установочные подушки с припуском 0,3 мм на сторону.

7. Сверление в верхней половине отверстий, размеченных на разъеме. При этом отверстия диаметром 25А под контрольные болты сверлят предварительно. Затем обе половины собирают вместе, после чего отверстия в нижней половине сверлят через ранее высверленные отверстия верхней половины.

Рис.6. Шаровая обойма вкладыша опорно-упорного подшипника

Фрезерование выемки под головки болтов и под установочные площадки в каждой половине.

8. Распиливание пазов и пригонка установочных подушек после пригонки подушки клеймят по пригнанному пазу. Шабрение разъемов обеих половин и установочных площадок. Обе половины собирают на болты.

9. Сверление отверстия в пазах по отверстиям установочных подушек. Сверление, рассверливание и развертывание отверстий диаметром 25А под контрольные болты.

10. Нарезание резьб в пазах. Шабрение плоскостей подушек, прилегающих к пазам обоймы. Подушки устанавливают по пазам и крепят болтами.

12 и 13. Разметка для точения и окончательная токарная обработка. Обойму устанав-ливают по установочным площадкам при помощи индикатора. Шаровую поверхность обраба-тывают с припуском 0,3—0,5 мм на диаметр.

14 и 15. Разметка и сверление остальных отверстий.

16. Шлифование сферической поверхности. Шлифование осуществляется специальным приспособлением (рис. 7) па токарном станке при частоте вращения изделия 3—4 об/мин. Приспособление применяется для шлифования внутренних и наружных сферических поверхностей.

Рис. 7. Приспособление дли шлифования сферы:

1 — корпус; 2-— шпиндель; 3 — клиноременная передача; 4 — электро-двигатель; 5 — подушка; 6 — шлифуемая шаровая поверхность; 7 - -поперечные направляющие станка; 8 — продольные направляющие сошки; 9 — установочная планка; 10 —сегменты

В конструкцию приспособления заложен принцип образо¬вания окружности при сечении шара плоскостью в любом его месте. К шаровой поверхности изделия подводится чашечный шлифо-вальный круг так, чтобы торец его касался поверхности изделия; само изделие при этом должно вращаться вокруг своей оси перпендикулярно или под другим углом (требуемым условиями обра-ботки) к оси круга. Такое положение обрабатываемой детали и шлифовального круга обеспечи-вает получение требуемой шаровой поверхности.

При установке приспособления па станок необходимо соблюдать следующее основное усло-вие: ось вращения шлифовальной головки должна пересекать ось вращения шпинделя станка в центре шаровой поверхности, В противном случае поверхность получится искаженной. Правильно установленная шлифовальная головка должна дать сетку пересекающихся окружных штрихов. Шпиндель шлифовального приспособления вращается с частотой 1500 об/мин.

Обработку обоймы и вкладышей необходимо вести в такой последовательности: в первую очередь обрабатывают сфериче¬скую поверхность обоймы с допуском ±0,2 мм, затем проверяют микрометрическим штихмасом фактический диаметр сферической поверхности обоймы. После этого шлифуют сферическую поверхность вкладыша пи размеру обоймы с допуском 0,04 мм. Плотность прилегания сферических поверхностей обоймы и вкладыша проверяют щупом и по краске. При такой обработке достигается чистота поверхности 7-го класса.

В шлифовальном приспособлении одним и тем же кругом можно шлифовать внутренние и наружные шаровые поверхно¬сти различных диаметров, изменяя лишь расстояния от центра шара до шлифовального круга. В связи с тем, что шлифование шарового участка изделия осуществляется по всей его ширине, диаметр шлифовального круга выбирают либо немного большим ширины обрабатываемого участка, либо меньшим диаметра шаровой поверхности изделия. Шлифовальное приспособление может быть применено Для шаровых поверхностей диаметром 500—600 мм и шириной 300 мм.

Установка приспособления по центру сферы изделия осуществляется при помощи индика-тора, расположенного на подвижном суппорте станка. При работе приспособления должны быть соблюдены следующие условия: в направляющих станка, приспособлении и винтовых передачах не должен допускаться зазор; не должно допускаться также биения шпинделя шли-фовальной головки, который должен быть отбалансирован вместе со шлифовальным кругом.

Подача шлифовального крута осуществляется радиально к центру или от центра, в зависимости от того, что обрабатывается— обойма или вкладыш. В процессе работы нельзя допускать сильного нагрева изделия. При чистовом шлифовании рекомендуется глубину резания устанавливать до 0,01 мм, т. с. шлифовать без подачи. Частота вращения изделия должна быть одинаковой при чистовой и при черновой обработках. Управление подачей производится вручную при помощи ходового винта и нониуса. Шлифованию могут подвергаться чугунные и стальные детали

Шлифование сферических поверхностей обойм и вкладышей полностью исключает их ручную пригонку, дает высокое качество поверхности и точность геометрических форм.

5. Корпусы подшипников

Корпусы подшипников обычно изготовляют из серого чугуна марки СЧ 21-40. Чугун обладает способностью к поглощению вибраций, антифрикционными свойствами, хорошими литейными

свойствами, позволяющими получать с высокой точностью детали сложной формы без механической обработки. Однако, как показал опыт производства, более целесообразно изготовлять корпусы подшипников сварными из листовой стали марки СтЗ. В эксплуатации сварные корпусы также оказались более надежными.

Требования к механической обработке корпусов подшипников аналогичны требованиям к качеству обработки корпусов цилиндров турбин. Основные из них следующие:

а) горизонтальный разъем подшипников должен быть герметичным;

б) плоскость горизонтального разъема должна совпадать с осью расточки; допустимое отклонение—не более 0,2 мм;

в) непараллельность опорной плоскости к оси расточки не должна быть более 0,1 мм;

г) торцовые плоскости расточек должны быть перпендикулярны оси расточки; допустимое отклонение — не более 0,03 мм на всей длине.

После очистки корпус и крышку подшипника размечают и обрабатывают предварительно с припуском 1,5—3 мм на сторону. После этого корпус подвергают следующей термической обработке: отжиг при температуре 500—550° С с выдержкой п печи из расчета 2 ч на каждые 25 мм толщины стенки; охла¬ждение с печью со скоростью 30—50° С в час до температуры 100—150°С и затем охлаждение на воздухе. Цель термической обработки —снятие внутренних напряжений.

Перед сборкой под чистовое растачивание особенно тщательно обрабатывают и при-шабривают плоскости горизонтального разъема корпуса подшипника. Готовый корпус проверяют на плотность с помощью керосина.

Упорно-опорный (аксиально-радиальный) подшипник скольжения системы Митчеля предназначен для восприятия осевого упора от винта и радиальной нагрузки от массы валопровода.

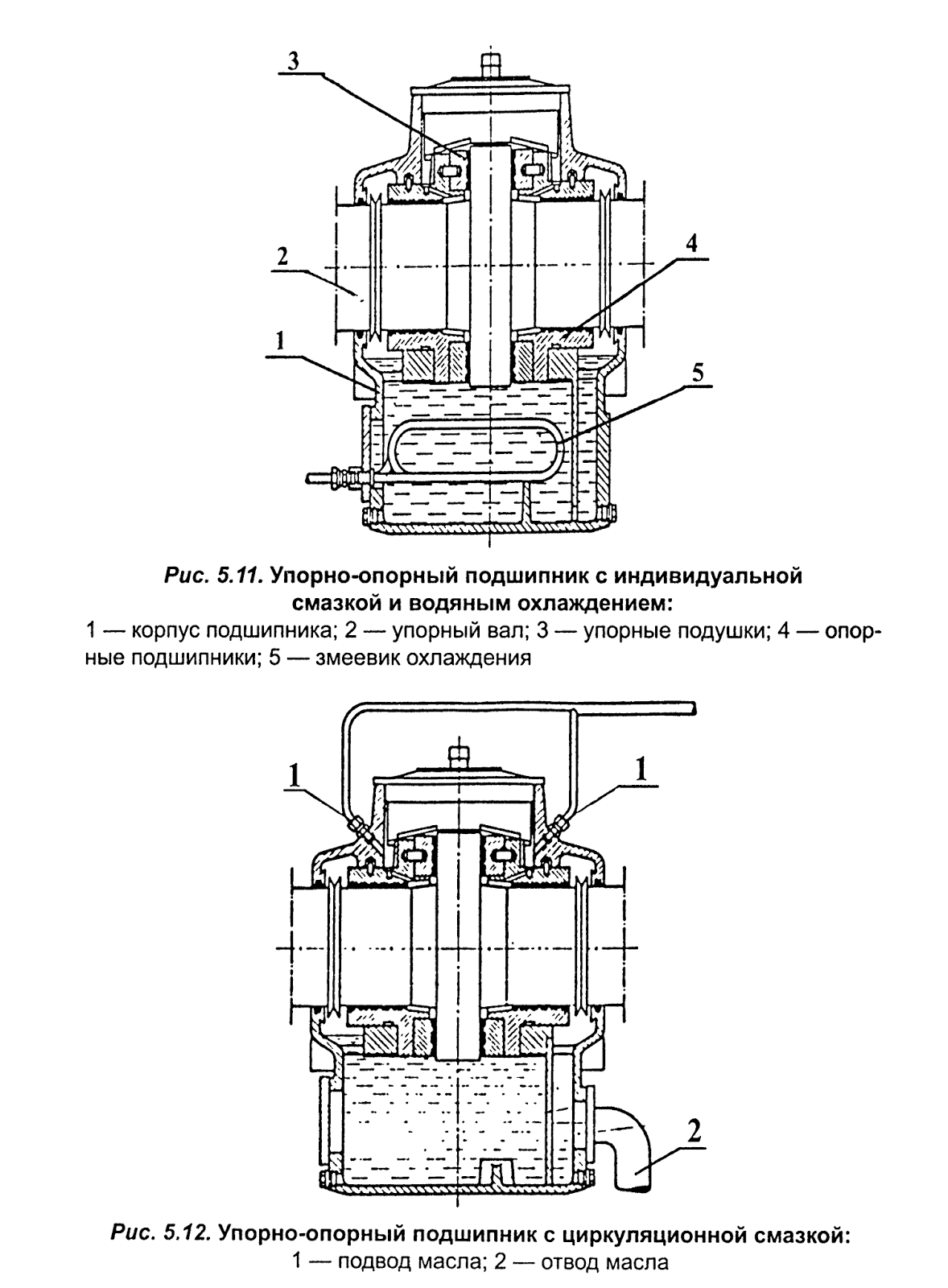

Упорно-опорный подшипник может быть расположен в кормовой части фундаментной рамы дизеля, между первым и вторым рамовыми подшипниками (рис. 5.10а), в редукторе (5.106), или в линии валопровода (рис. 5.11 и 5.12).

Подшипник включает: упорный вал с упорным гребнем, упорные подушки (сегменты) и два опорных подшипника.

На судах устанавливают как упорно-опорный подшипник скольжения с индивидуальной смазкой (самосмазкой) и водяным охлаждением (рис. 5.11), так и с циркуляционной смазкой (рис. 5.12). Применяют и упорные подшипники качения.

При индивидуальной смазке упорный гребень при вращении выполняет функции смазочного кольца. Масло поднимается гребнем, снимается маслоуловителем и по сверлениям в крышке попадает в подшипники.

Подшипник с циркуляционной смазкой применяют, когда недостаточно отвода тепла посредством змеевикового охлаждения.

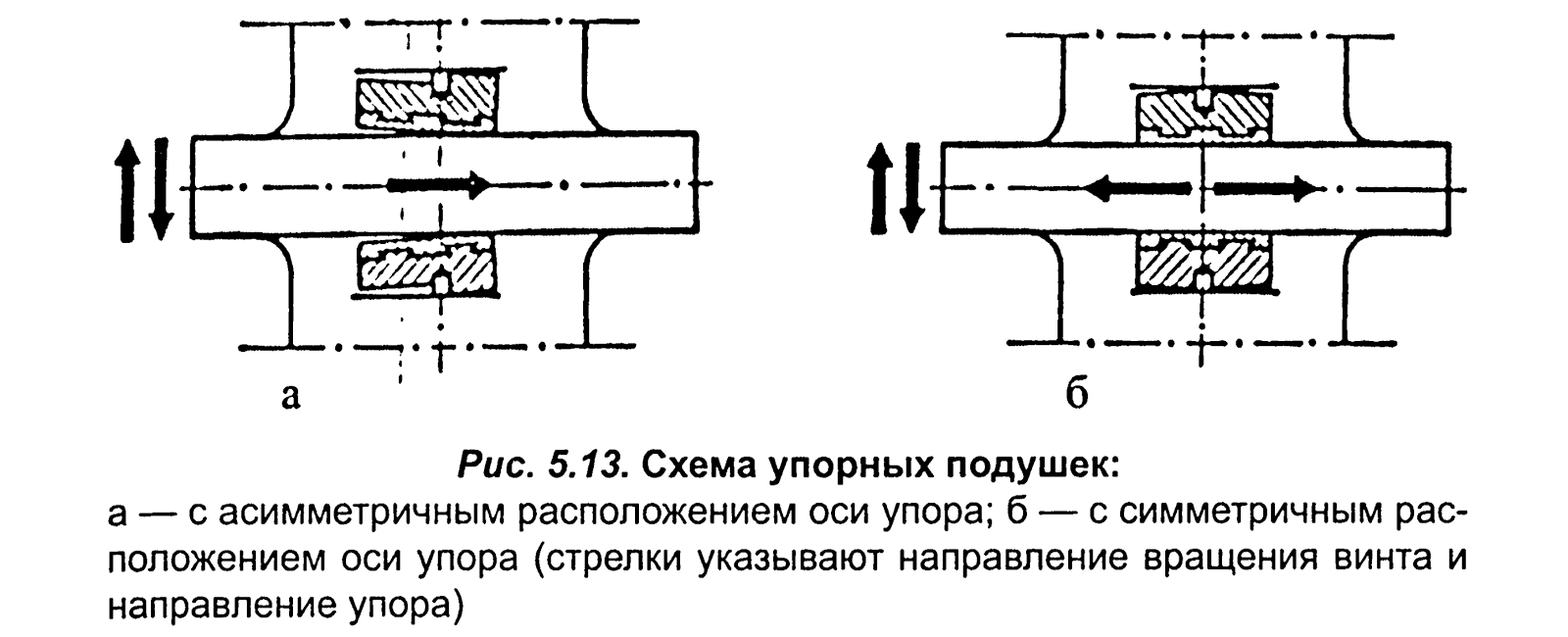

Для образования масляного клина между упорной подушкой и гребнем, ось упора (сухаря) подушки располагают ближе к выходной кромке по направлению движения гребня (рис. 5.13а). Благодаря такой конструкции упорная подушка имеет возможность занять наклонное положение к плоскости гребня и образовывать клиновой зазор.

Применяют и другую конструкцию упорных подушек, у которых ось упора расположена по центру, но внешняя сторона подушки при этом имеет кривизну (рис. 5.136).

Техническое обслуживание упорно-опорного подшипника включает:

Раз в три месяца дополнительно к указанным работам проверяют обжатие крышек уплотнений по валу, болтов и шпилек по разъёму (в случае необходимости поджать болты и гайки);

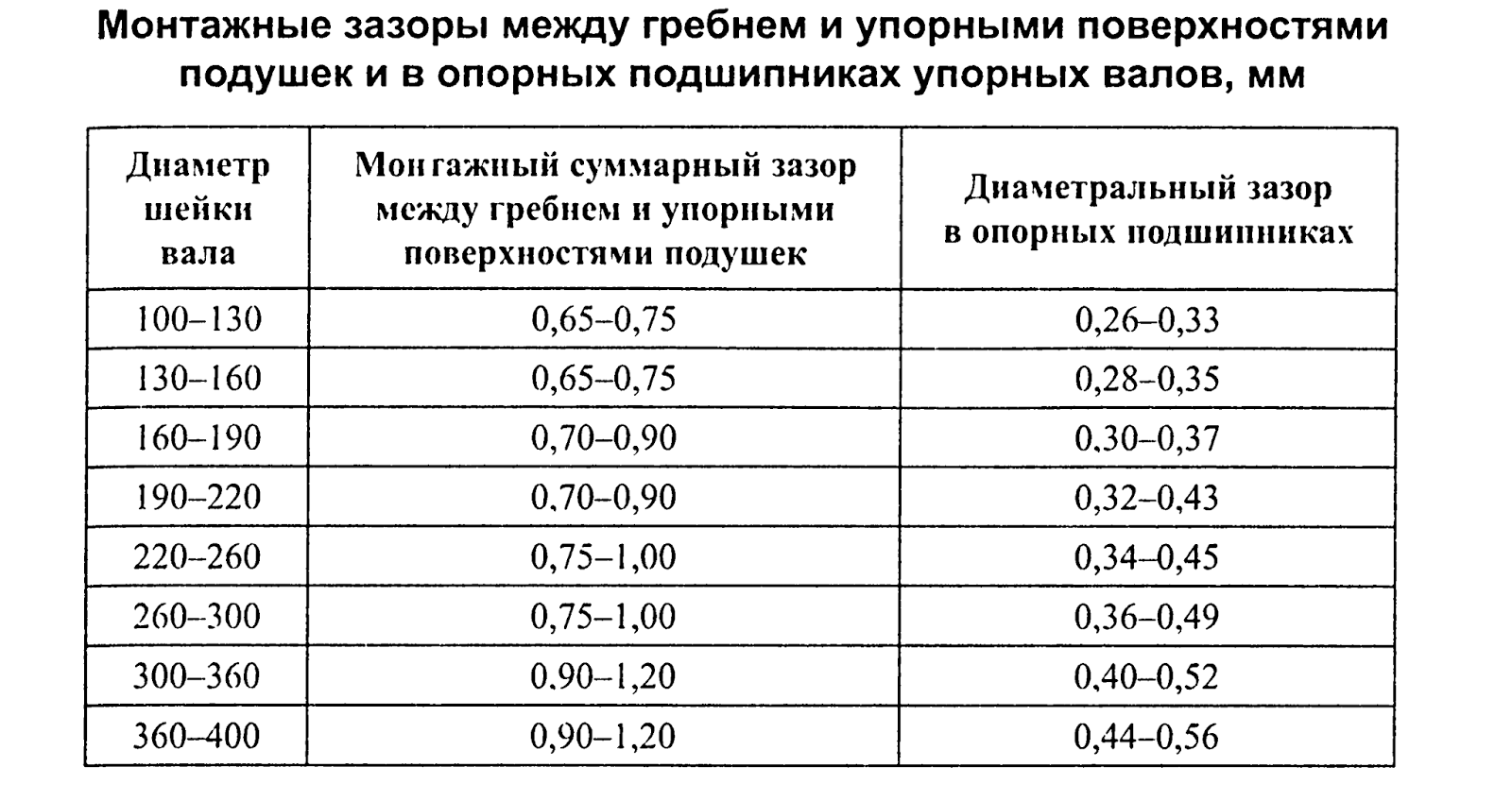

Раз в год измеряют суммарный осевой зазор между гребнем вала и упорными подушками и диаметральный зазор между верхним вкладышем и опорной шейкой вала. Проводят полную разборку, очистку и промывку всех деталей подшипника, осмотр их состояния, а также опорных шеек и упорного гребня вала.

Дефектоскопия и ремонт. Характерные дефекты упорно-опорного подшипника:

Изнашивание или подплавление баббита упорных подушек переднего и заднего ходов;

Изнашивание или подплавление баббита нижних вкладышей опорных подшипников;

Натяг баббита на рабочих поверхностях упорных подушек и опорных вкладышей подшипников;

Засорение змеевика водяного охлаждения масла в корпусе подшипника.

Ремонт упорных подшипников сводится к перезаливке их баббитом Б83 и обработке на фрезерном станке до толщины 2±01 мм, а затем подгонке по плите на краску и по упорному гребню. Каждая подушка должна прилегать к плите не менее чем на 75% рабочей поверхности. Прилегание подушек к упорному гребню проверяют по натирам баббита, до образования масляного клина под углом 45°, кроме того, должен быть незначительный скос (до 0,1 мм) со стороны выхода масла. Максимально допустимый износ баббита составляет 1 мм.

Чтобы упор гребного винта не передавался на коленчатый вал дизеля, после сборки упорного подшипника определяют у него суммарный осевой зазор, который должен быть меньше, чем у установочного рамового подшипника коленчатого вала.

Для изменения и регулировки суммарного осевого зазора между гребнем вала и упорными поверхностями подушек в подшипнике необходимо:

Отодвинуть коленчатый вал до отказа в сторону носа и в ту же сторону сдвинуть упорный вал так, чтобы гребень упирался в упорные подушки (фланцы валов разобщены, болты удалены);

Пластинами щупа измерить зазор между фланцами упорного и коленчатого валов, который должен быть в пределах 0,3-0,5 мм.

Если зазор между фланцами отсутствует, то под упорное полукольцо упорного подшипника устанавливают стальные или латунные прокладки такой толщины, чтобы между фланцами образовался зазор не менее 0,3-0,5 мм.

Затем упорный и коленчатый валы отодвигают в корму и, если в этом положении между фланцами валов будет зазор, то его измеряют щупом, и к полученной величине зазора прибавляют 0,3-0,5 мм и определяют этим самым толщину прокладки под упорное полукольцо заднего хода, которое и устанавливают.

Максимально допустимый суммарный осевой зазор в эксплуатации допускается 2 мм, например, для упорного подшипника, установленного на СТР-503.

Ресурс упорно-опорного подшипника до первого заводского ремонта составляет не менее 25000 ходовых часов.

Монтажный суммарный зазор между гребнем и упорными поверхностями подушек и диаметральные зазоры в опорных подшипниках приведены в таблице:

Подшипники паровой турбины являются промежуточным звеном между ее ротором и статором. Подшипники, служащие опорой для ротора, называются опорными. Они предназначены для центрования ротора в радиальном направлении, восприятия веса ротора и сил, возникающих при его вращении. Опорные подшипники главных турбин работают с большими окружными скоростями, достигающими 50-65 м/сек при удельных нагрузках до 1,0-1,2 Мн/м 2 .

Для надежной работы к подшипникам должно непрерывно подводиться масло под давлением 0,06-0,2 Мн/м 2 , которое одновременно охлаждает подшипник. Подвод масла целесообразен с двух сторон в районе горизонтального разъема, где давление масляного слоя минимальное и масло затягивается шейкой в нижний вкладыш подшипника. По длине вкладыша масло всегда вводится посредине и растекается в обоих направлениях: отвод осуществляется с обоих концов нижнего вкладыша в сливную полость. Опорные подшипники турбин имеют цилиндрические и шаровые опоры, в зависимости от которых они делятся соответственно на жесткие и самоустанавливающиеся.

На рис. 34 показан жесткий подшипник, состоящий из следующих основных частей: корпуса или стула 4, крышки 8, нижнего 3 и верхнего 9 вкладышей, имеющих баббитовую заливку 6. Для лучшего удержания баббита во вкладышах выточены продольные и поперечные канавки в форме ласточкина хвоста. В современных подшипниках канавки заменяют спиральной нарезкой. Масло подводится в кольцевую полость 5 и далее через холодильники к середине шейки, откуда растекается в обоих направлениях по шейке и затем стекает с концов вкладыша в сливную полость. Подшипник снабжен маслоотбойным устройством, состоящим из втулки 12, на концах которой расположены кольцо 2 и выступ 11, и двух вкладышей 10, которые заводятся в крышку и стул подшипника. Просочившиеся брызги масла отводятся через отверстия 1 в сливную полость стула. Буртики 7 предназначены для удержания шейки ротора в случае выплавления баббита, чем будет предотвращено повреждение уплотнений и лопаточного аппарата.

Жесткие подшипники просты по конструкции, но быстро изнашиваются. Прогиб вала (рис. 35, а) приводит к увеличению давления на концевые участки вкладышей и быстрому их износу.

Самоустанавливающиеся подшипники более сложны по конструкции, по обладают возможностью самоцентрирования, что увеличивает срок их службы. Вкладыши этих подшипников (рис. 35, б ) имеют сферическую опорную поверхность и устанавливаются в сферической расточке корпуса подшипника. При прогибах вала подшипники занимают положение, которое им обеспечивает нормальную работу.

На рис. 36 показан самоустанавливающийся подшипник судовой турбины для сухогрузного судна. Нижняя половина обоймы 1 прикреплена к корпусу подшипника, а верхняя 5-к крышке. Внутренняя поверхность обоймы сферическая. На четырех сухарях 3 , прикрепленных к обойме винтами и имеющих также сферическую поверхность, лежат нижний 6 и верхний 7 вкладыши. Сферическая обойма и сухари позволяют подшипнику самоустанавливаться. Рабочая поверхность вкладышей залита тонким слоем баббита. Масло поступает под давлением по направлению вращения ротора через каналы 2 в щель 4 (ее назначение - обеспечить подачу масла но всей длине вкладыша); выточка 10 во вкладышах образует специальные масляные карманы, называемые холодильниками. По каналу 9 масло подводится к контрольному прибору подшипника. Наборные прокладки 8 облегчают центрование подшипника по шейке ротора. Подшипник снабжен маслоотбойным щитком 11 .

Крышку подшипника обычно отливают из углеродистой стали марки 25. Вкладыши подшипников изготовляют из стали или бронзы марки ОЦ8-4 или АМЦ10-2. В качестве материала для заливки внутренней поверхности вкладышей применяют антифрикционный сплав - баббит марки Б-83.